Published Mai 08, 2024 by VDL Industrial Products

The client, a subsidiary of the well-known VDL Group, is a specialist in the production of glass fiber reinforced products. They operate several high-tech processing machines that are designed to produce high-quality products with consistent results. However, a significant issue arose with the milling operations on these machines as they produced large amounts of dust.

Das vorhandene Absaugsystem war nicht in der Lage, den Staub wirksam zu entfernen, so dass er sich in der Arbeitsumgebung ansammelte und eine potenzielle Gesundheitsgefahr für die Mitarbeiter darstellte.

Der Kunde erkannte die dringende Notwendigkeit, dieses Problem anzugehen und wandte sich an das Unternehmen, um eine Lösung zu finden. Er bat um die Installation eines neuen Vakuumsystems, das ein Volumen von ± 20.000 m³/Stunde bewältigen kann.

Damit würde sichergestellt, dass die Saugkapazität an den Maschinen maximiert und die Verstopfung des Filters durch die verarbeiteten Produkte verhindert würde. Das neue Vakuumsystem würde ein effektiveres und effizienteres Mittel zur Beseitigung des Staubs und eine sicherere Arbeitsumgebung für die Mitarbeiter bieten.

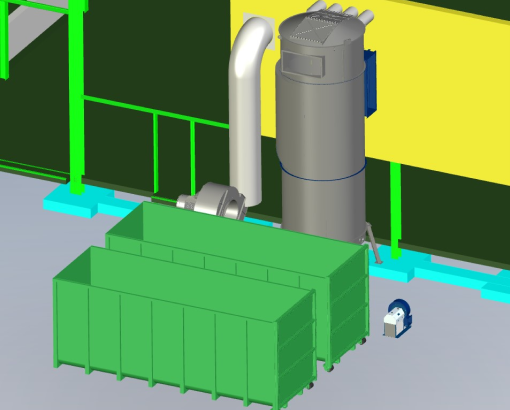

The JKF Blower Filter 90-3 has been selected as the solution for the client's extraction process due to its exceptional features and capabilities. This state-of-the-art filter system has been designed to bring about a more efficient and effective extraction process, ensuring that the milling operations on the glass fiber reinforced products processing machines are carried out smoothly and without any hindrances.

The cyclonic inlet and compressed air cleaning system of the filter enhances its efficiency and ensures that the dust produced during the milling operations is extracted effectively. The placement of the filter outside the premises eliminates any potential noise pollution and creates a more pleasant work environment for the employees.

The summer/winter control system is a standout feature of the JKF Blower Filter 90-3. It allows for the captured warm air to be used for heating during the winter, which helps in reducing the energy costs, and during the summer, the warm air is expelled directly outside, providing a comfortable working environment.

The frequency control, based on pressure difference measurement, makes the system energy-efficient and cost-effective as it ensures that only the required flow rate is extracted, avoiding any wastage of energy. Each of the processing machines is connected to its own individual extraction pipe, each equipped with a gate valve that opens when the machine is in operation, providing optimal extraction flow.

The waste bin of the filter system is equipped with a full notification system, and the filter has a built-in product buffer. This means that even when the waste bin needs to be emptied, the filter continues to operate, minimizing any potential production downtime and ensuring smooth and continuous operation.

Der Kunde war sehr zufrieden mit der Lösung, die eine spürbare Verbesserung der Staubabsaugung bewirkte. Mit seinen fortschrittlichen Merkmalen, wie dem Zykloneinlass und dem Druckluftreinigungssystem, war der JKF Gebläsefilter 90-3 in der Lage, den Staub effektiv von den Maschinen zu entfernen, was zu einer saubereren Arbeitsumgebung für die Mitarbeiter führte.

Die Sommer/Winter-Regelung des Systems, die auf der Druckdifferenzmessung basierende Frequenzregelung und das vollständige Meldesystem für den Abfallbehälter sorgten dafür, dass das System sowohl energie- als auch kosteneffizient war und gleichzeitig die Ausfallzeiten reduzierte.

Da der Kunde mit der gelieferten Lösung so zufrieden war und die Produktion verdoppelt werden soll, ist auch eine Erweiterung der Staubabsaugung notwendig. Dazu haben wir uns in Absprache mit dem Kunden für die Installation eines neuen Filters mit demselben Konzept, aber mit doppelter Kapazität entschieden. In Zukunft wird also ein JKF Gebläsefilter Typ 90-5 mit einer Kapazität von ± 40.000 m³/Stunde installiert.

Das Konzept wird weiter verbessert, indem ein internes Transportsystem für das abgesaugte Produkt zu einem Austauschbehälter installiert wird. Dadurch werden die Produktionsstillstandszeiten noch weiter reduziert und auch der Wechsel des Produktaustrags wird erleichtert, da dieser an ein externes Unternehmen ausgelagert werden kann.

Lesen Sie mehr oder besuchen Sie VDL hier.

Find products from JKF that was used in this case story.

Check out our selection of case stories right below

If you want to contact the salesperson of this case story, JKF in general or visit our partner - Feel free to do so. You can either opt to contact him/her directly, use our contact form or call/ e-mail us. Our team of experts will be happy to discuss your dust control challenges and answer any questions you may have.